Montaje de equipos electrónicos

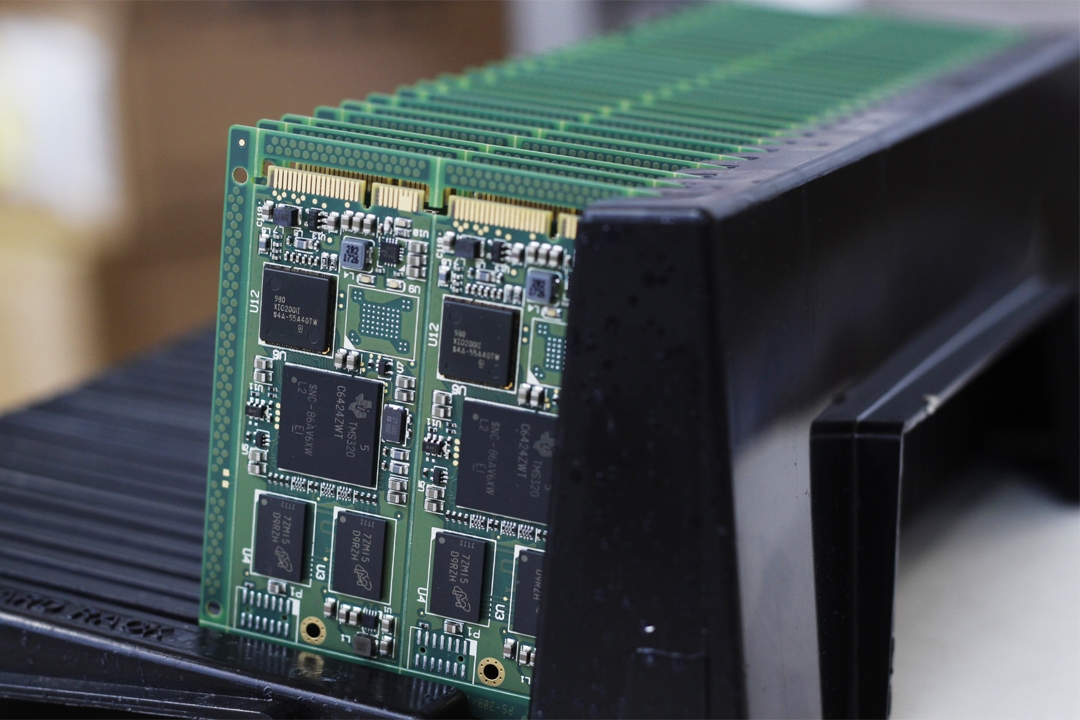

EMS (Electronic Manufacturer Subcontractor)

ALCOELECTRO se dedica al montaje y la fabricación de equipos electrónicos para empresas de múltiples sectores industriales: telecomunicaciones, electrónica de consumo, informática, señalética, electrónica industrial, IOT, electromedicina, ferroviario, entre otros. La flexibilidad y escalabilidad de Alco, le permite fabricar desde prototipos hasta grandes series, brindando una solución global a las necesidades de producción de sus clientes.

El alcance del servicio es también personalizado, desde un servicio llave en mano del producto terminado, hasta un simple Rework de una serie de fabricación.

Alco pone a disposición de sus clientes su experiencia en industrialización de productos para intentar optimizar costes, calidad y TTM (Time To Market)

Desarrollo y fabricación de Módulos LED HD:

Diseño de circuitos / PCB Design

Fabricación de prototipos rápidos CNC PCB

Fabricación de series / small-medium and large batches

Test automatizados - Manuales seguros al 100%

Pegado y fijación de lentes

Instalación de disparadores / Heat Sinks Assembly

Servicios

Fabricación de productos electrónicos

Asesoría en la Industrialización de Tarjetas Electrónicas

Gestión de Compra y Logística de materiales

Montaje SMD y Convencional (TH), según normativa RoHS

Verificación Funcional, a pedido del cliente

Servicio de montaje de prototipos en 24/48 Horas

Trazabilidad de componentes

Contáctanos

ALCOELECTRO S.L.

Calle Puerto de Cotos Nº 12. Polígono Industrial Las Nieves, Mostoles 28935 (Madrid).

+34 91 778 03 74

+34 91 223 71 53

ventas@alcoelectro.com